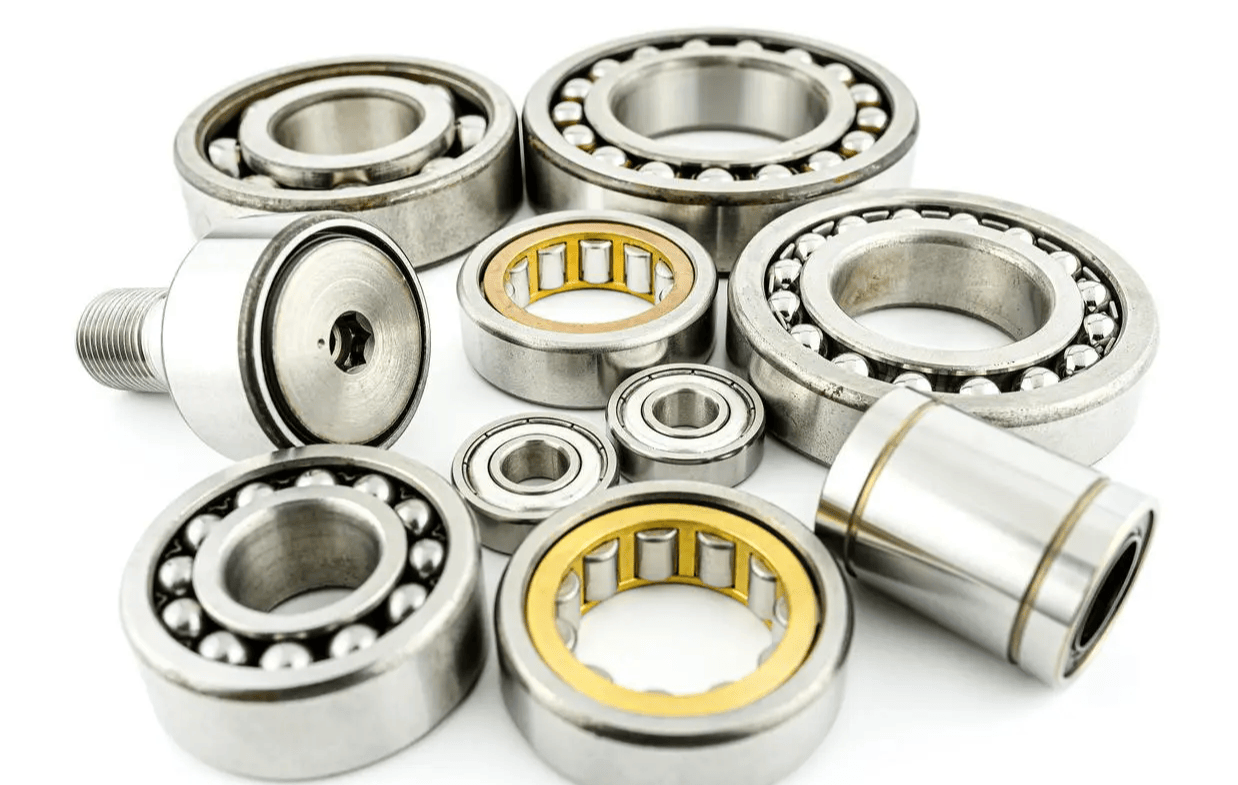

在現代工業體系中,機械設備的穩定運行高度依賴于核心零部件的工作狀態,其中軸承作為支撐旋轉部件的關鍵元件,其性能優劣直接影響整機效率與運行安全。為保障設備長期高效運轉,對軸承進行科學維護尤為關鍵,而清洗作為保養的重要環節,直接關系到其使用壽命與工作可靠性。

在軸承制造、物流運輸以及倉儲過程中,為防止金屬表面發生氧化腐蝕,生產廠家通常會在開放式軸承表面涂抹一層防銹油膜。該油層可有效阻隔空氣和濕氣,但在安裝使用前,多數情況下需將其徹底清除,并重新加注符合技術規范的潤滑劑。僅當設備說明書明確說明原防銹油與后續潤滑脂具備相容性時,方可省略清洗步驟。對于已投入運行的軸承,在更換潤滑材料時,也必須將舊油脂及附著雜質完全清除,以避免影響新潤滑介質的功能發揮。

一、清洗介質的選用

根據污漬類型和現場條件,可選擇不同性質的清洗液:

石油類溶劑:如汽油、煤油,是應用最廣泛的清洗材料。要求其外觀清澈透明,無刺激性氣味,不含水分和顆粒雜質,且對金屬無腐蝕作用。汽油應具備較強的去污能力(等效于120號以上標準),煤油則需具有較高的閉口閃點(不低于60℃),以確保操作安全。

堿性水基溶液:通過調配氫氧化鈉、碳酸鈉、磷酸鈉等堿性物質配制而成,適用于清除重油、積碳等頑固殘留物,可根據污染程度靈活調整配比。

有機化學溶劑:例如含氯碳化合物,具有較強的溶解能力,但因揮發性強、易燃有毒,操作時必須加強通風并做好個人防護。

專用工業清洗劑:如TS-127型產品,成分穩定、去污高效,適合批量處理或現場快速作業。

二、標準清洗流程

初步清理:先用毛刷或高壓噴淋方式去除軸承外部的大塊污物和浮塵,防止在深度清洗過程中劃傷滾道表面。

深度清洗:將軸承完全浸入清潔溶劑中,緩慢手動轉動內圈或外圈,使內部殘留油膜和舊潤滑脂充分溶解脫落。

干燥處理:采用潔凈壓縮空氣吹掃或置于通風環境中自然晾干,確保內部無水分殘留,以防后續生銹。

防護與潤滑:清洗完畢后應立即涂覆新的潤滑脂或潤滑油,避免金屬表面長時間暴露于空氣中產生氧化。

三、關鍵操作提醒

禁止在未加潤滑的狀態下高速旋轉軸承,以免造成滾動體與滾道之間的干摩擦損傷。

使用易燃類溶劑時,必須遠離火源,確保作業區域通風良好,并佩戴防護手套、護目鏡等安全裝備。

針對不同類型軸承(如密封式、非密封式)及其工作環境(高溫、高濕、粉塵等),應合理選擇清洗方式與試劑,兼顧清潔效果與安全性。

科學規范的清洗流程不僅能顯著提升軸承的服役周期,還能有效降低設備突發故障的概率,從而保障生產線的連續穩定運行。